Het geheel is meer dan de som de delen

Peter Kelder (Tata Steel) gelooft in digital twins

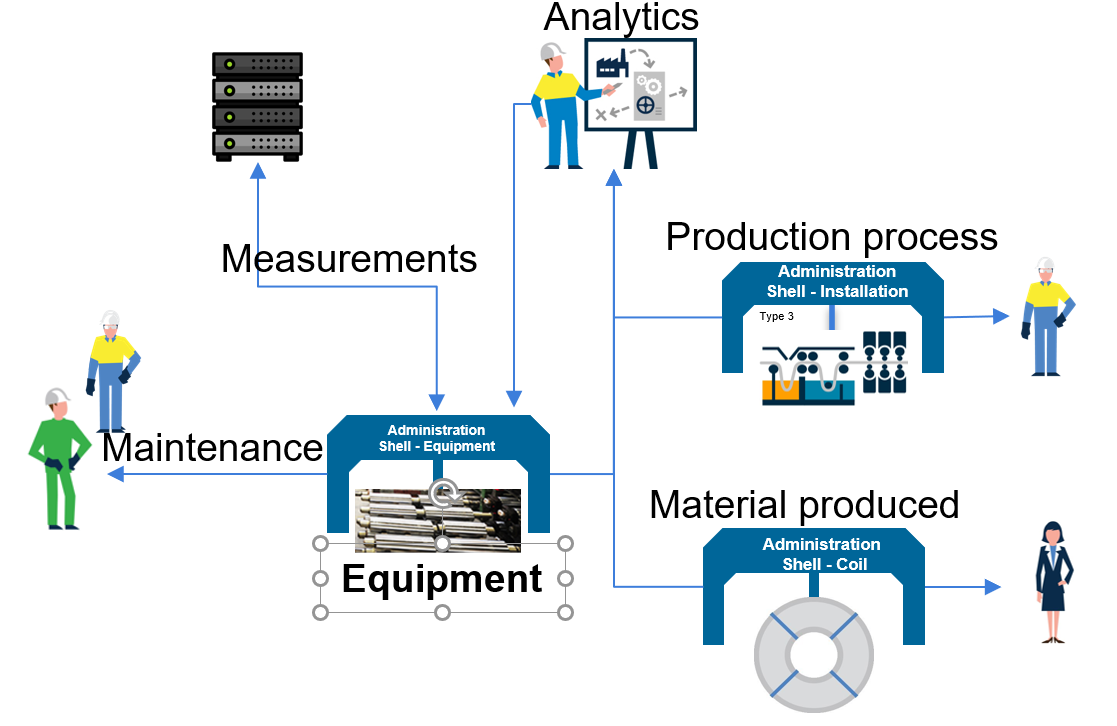

In Industry 4.0 (I4.0) is de Asset Administration Shell (AAS) als standaard gedefinieerd voor het implementeren van volledig interoperabel digital twins. Met de AAS kan een digitale representatie van een object of concept worden gedefinieerd die karakteristieken als gedrag bevat, meerdere use-cases ondersteunt en directe impact heeft op real life. Deze administration shell bevat gestandaardiseerde en zelf-beschrijvende informatie.

Peter Kelder (Domain Architect Integration, Enterprise Architecture and Strategy) van Tata Steel deed ervaring op: “ERP, procescontrole en IoT kunnen geïntegreerd worden om de output van de twin direct te laten ingrijpen in de werkelijkheid. De twin moet kunnen integreren met leveranciers, klanten en serviceproviders. Standaarden zijn dan ook essentieel. Hiervoor zijn binnen de AAS ook API’s gestandaardiseerd. Het resultaat? Snellere, betere en geautomatiseerde besluitvorming.”

Digital twins beginnen na enkele jaren van aftasten en uitproberen langzaamaan hun waarde te bewijzen. De Norwegian Public Roads Administration (NPRA) kan daarover meepraten. Op 7 april 2021 sloeg vanuit de SAP-cloud de digital twin van de met sensoren verrijkte Stavå-brug alarm. Wat was het geval? Er zat een scheur in het beton. Dankzij de digital twin kon de NPRA het verkeer direct omleiden en een ramp voorkomen. Sensoren kunnen de conditie en het gedrag van bruggen monitoren en afwijkende patronen doorsturen. En niet alleen van bruggen. Ook van tunnels, snelwegen, productieprocessen en supply chains kunnen digitale tweelingen gemaakt worden. De gemeente Rotterdam bouwde een digital twin van de Rotterdamse haven. Tata Steel gebruikt digital twins onder meer voor het delen van materiaalgegevens met klanten en om inzicht te krijgen in het onderhoud van apparatuur.

Benefits kwantificeren

IoT-sensoren zijn een belangrijke bron voor het voeden van digital twins. Tata Steel doet daar momenteel ervaring mee op. Weliswaar kunnen sensoren nog niet (zoals bij de Stavå-brug) op rollen staal geplakt worden, aangezien ze geplet zouden worden. Domeinarchitect Peter Kelder, al 43 jaar werkzaam bij Tata Steel (en voorgangers Hoogovens en Corus), heeft echter toch nieuwe mogelijkheden ontdekt.

Kelder vertelt hoe dat gelopen is: “We waren lid van de International Data Space Association (IDSA). Deze heeft een set van standaarden gedefinieerd waarin dataspaces ofwel ecosystemen gebouwd kunnen worden, inclusief uniforme identiteit, goede vindbaarheid van de functionaliteit, een app-store en de juiste connecties. Wij hebben destijds geparticipeerd in een van de eerste dataspaces, het Smart Connected Supply Network (SCSN). Het doel was gemakkelijk connecten naar een betrouwbare omgeving.”

Van een klant uit de automotive-industrie kreeg Tata Steel vragen om informatie over gebruikte materialen. Kelder: “Dat vonden we interessant. We wilden een uniforme oplossing bouwen die niet alleen zou werken voor deze klant, maar voor al onze automotive klanten. We hebben vervolgens een pilot gedaan.

Het ging om een digital twin van een rol staal. Allerlei gegevens van het product, het productieproces en de kwaliteit werden eraan gekoppeld. Dit kan veel voordelen opleveren. Denk bijvoorbeeld aan het voorkomen van extra werk door fouten in het materiaal. Je moet je voorstellen dat een rol staal twintig ton kan wegen en een paar kilometer lang kan zijn. De digital twin zorgt dat we bij eventuele afwijkingen niet meer fysiek die hele rol hoeven te onderzoeken en afkeuren. Als we weten waar de fout zit, kunnen we de rol gewoon versturen. De klant kan tijdens het verwerkingsproces het foute stukje eruit knippen. Dat scheelt de klant en ons veel werk. Verder kunnen we met de digital twin ook informatie over het materiaal inzichtelijk maken. Denk bijvoorbeeld aan breedte, dikte, vorm en aangebrachte coatings. Daarop kan de klant zijn set-up van de installatie baseren.”

Adaptive processing

Kelder legt uit dat het onderliggende doel van de betreffende automotive-klant adaptive processing was. Hij licht toe: “Tata levert de digital twin van het materiaal. De leverancier van de installatie levert een digital twin van de installatie - in dit geval een installatie die deurenpanelen perst. En de R&D-afdeling van Tata maakt een model van hoe je de rol staal het best over de panelen kunt verwerken. Dat is de stip op de horizon. Want het kan nog wel een paar jaar duren voordat we zover zijn.”

Een ander interessant initiatief bij Tata Steel is gericht op monitoring op afstand van installaties. Die zijn opgebouwd uit componenten, die weer opgebouwd zijn uit onderdelen. Voor elk onderdeel kan een digital twin gemaakt worden. Dat biedt mogelijkheden voor monitoring op afstand en predictive maintenance. Ofwel: nauwkeurig voorspellen wanneer onderhoud nodig is. Kelder: “Dat proces hebben we uitbesteed aan een firma. Wat zij kunnen besparen aan onderhoud, is de shared benefit. Zij zijn er uiteraard op gebrand zoveel mogelijk data te verzamelen over temperatuur, trilling, spanning, stroomverbruik, etcetera. Daaraan kunnen weer andere digital twins gekoppeld worden voor analyses. Denk bijvoorbeeld aan het effect op het materiaal, invloed op de stamtijd, slijtage, etcetera.”

Tata Steel en de onderhoudspartner hebben plannen om digital twins van processen, apparatuur, producten en materialen te combineren. Ook wil Kelder inzicht krijgen in hele supply chains en voorraden van de deelnemers: “Dat ben ik aan het uitwerken om uiteindelijk tot standaardoplossingen te komen en alles aan elkaar te knopen: producten, voorraden en fouten in het proces. Alle digital twins hebben relaties met elkaar.”

Standaarden stapelen

De mogelijkheden voor het ontdekken van nieuwe kansen met digital twins zijn volgens Kelder ‘alleen beperkt tot onze eigen verbeeldingskracht’. Zo zijn aan (stalen) producten materialen en diensten verbonden. Het materiaal heeft chemische en fysische eigenschappen, referenties naar bestellingen en installaties. Een keten van digital twins kan ook complexere supply chain-uitdagingen oplossen, zoals het volgen van de CO2-footprint en cradle to cradle-concepten.

Kelder heeft ook ideeën over een volgende generatie van het concept Vendor Managed Inventory (VMI), die Kelder vergelijkt met een smart connected inventory (SCI). Waar VMI het beheer van een stap in de supply chain voor rekening neemt, kunnen bij SCI voorraden (lees: digital twins) aan elkaar gekoppeld worden. Daarmee kan voorraadgedrag door de keten heen geoptimaliseerd worden. Zo’n concept kan volgens Kelder alleen werken als de twins vergaand gestandaardiseerd zijn.

Wat betreft de voordelen van digital twins stelt Kelder dat ‘het geheel meer is dan de som der delen’. Niet alleen binnen het concept van digital twins, ook voor het stapelen van standaarden als I4.0, SCSN en IDS. Zo biedt SCSN een andere manier om klanten naar een aankoop te ondersteunen. Uitbreidingen zoals SCI maken het mogelijk om extended supply chains verder te integreren. Aangezien de SCSN-standaard gebaseerd is op de International Data Spaces-standaard (IDS), kan zo’n service door meerdere partijen worden aangeboden terwijl de datasoevereiniteit wordt gegarandeerd aan de eigenaar van de data. Dat geldt niet voor oplossingen die gebaseerd zijn op commerciële supply chain-concepten. Kortom: een stap vooruit.

Weergave digitale representatie van Equipment gevoed met sensor gegevens. Links gebruikt door c.q. geeft meldingen aan onderhoudsdiensten. In combinatie met digital twin materiaal en installatie kunnen nieuwe inzichten opleveren, gebruik makend van AI (rechtsboven), tot het verbeteren van onderhoud.

Geinterviewde: Peter Kelder, domeinarchitect integratie - Tata Steel

Interview: Dennis van Eerden, redactieraad VNSG

Tekst: Ton Verheijen, Tekst & Verhaal